A operação de desbaste com as ferramentas, ao contrário do que acontece na prática em muitos casos, não deve ser, necessariamente, a operação que demanda mais tempo. As operações de desbaste, responsáveis pelas grandes remoções de material, precisam ser as mais produtivas possíveis. Dessa forma, pode-se dedicar mais tempo para as operações nobres de acabamento final, que irão garantir a qualidade e precisão do molde ou matriz, sem comprometer o tempo total de execução planejado.

LEIA MAIS:

Usinagem Industrial: motivos para contratar uma empresa especializada em 2021

Indústria 4.0: Estamos preparados?

Cinco eixos: economia no fresamento

O que isso significa na prática?

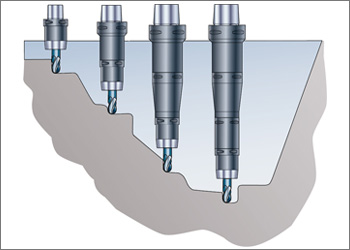

Quando lidamos com moldes e matrizes com cavidades profundas é comum ver longas montagens de ferramentas executando operações iniciais de desbaste. A justificativa para isso é o fato de que a ferramenta precisa ser capaz de atingir o fundo da cavidade, e por economia, geralmente se decide pela utilização de ferramentas longas para todo o desbaste. Porém, a solução começar com a extensão mais longa é ruim, pois a produtividade será muito baixa.

Para manter a máxima produtividade no desbaste de uma cavidade, é importante escolher uma série de extensões para as fresas.

A técnica

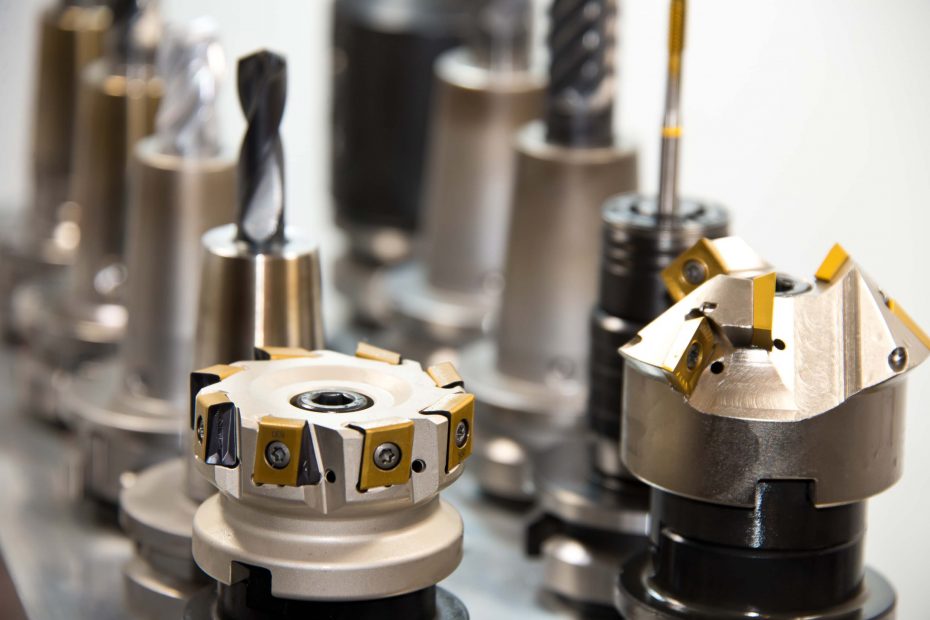

Sistemas de fixação sólidos, como por exemplo porta-fresas, porta-pinças e outros adaptadores de ferramentas, normalmente utilizados para as operações iniciais de desbaste, integrados ao cone de interface da máquina, costumam ser opções mais baratas, por outro lado, são limitados em comprimento. Normalmente não ultrapassam duas vezes o diâmetro do corpo do adaptador.

Todavia, esse comprimento de 2xD, com certeza não é suficiente para atingir o fundo do molde ou matriz a ser usinado. Portanto, o ideal, é que se opte por sistemas de fixação de ferramentas do tipo modular.

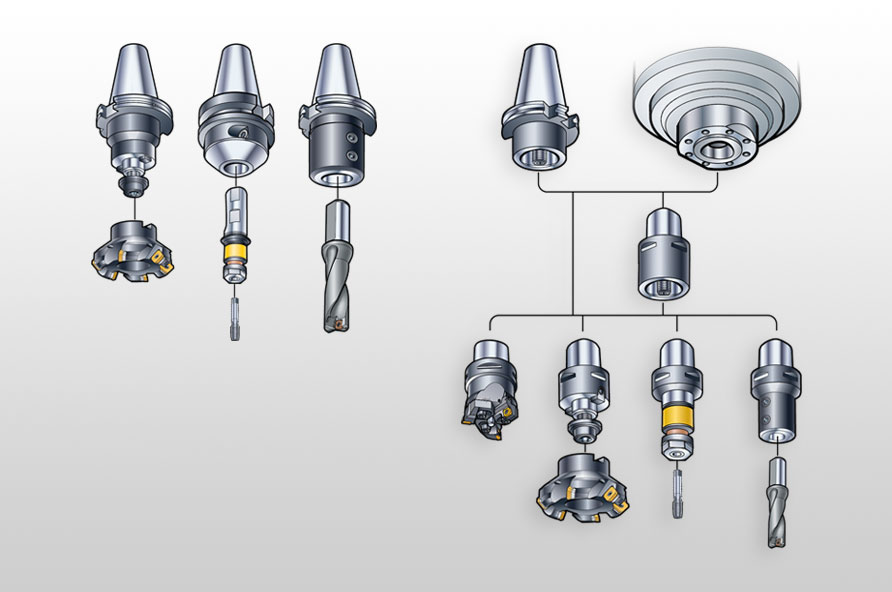

Sistemas modulares são adaptadores para fixação de ferramentas com acoplamentos que se encaixam entre si, permitindo inúmeras configurações de montagens com comprimentos variados.

A escolha da ferramenta

Os adaptadores sólidos, mais curtos e mais resistentes à deflexão, devem ser utilizados para as operações iniciais de desbaste, onde o molde ou matriz que está sendo usinado ainda não tem profundidade suficiente que exija montagens longas de ferramentas.

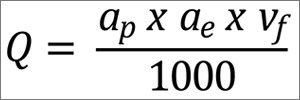

Ao utilizar montagens curtas podemos exigir o máximo das ferramentas de corte em termos utilização, incluindo parâmetros de profundidade de corte radial (ae), axial (ap) e velocidade de avanço a ser programado (vf).

Esses três componentes combinados determinam a taxa de material a ser removido. Quanto maior a taxa de remoção de material (Q) maior será a produtividade e menor será o tempo de execução da tarefa.

Ferramentas com montagens longas são limitadas em parâmetros de corte a serem utilizados, pois são menos resistentes à deflexão e mais suscetíveis a vibrações.

Q= taxa de remoção de material, em cm3/minuto

ap= profundidade de corte axial em mm

ae= profundidade de corte radial (largura fresada) em mm

vf= avanço da mesa em mm/minuto

Como aplicar

Nas operações iniciais onde o comprimento dos adaptadores sólidos convencionais é suficiente para atingir as superfícies a serem usinadas, use esse tipo de fixação para as ferramentas, que por sua vez podem ser as maiores possíveis em termos de diâmetro e quantidade de cortes (ou facas), no caso das fresas. Dessa forma, pode-se executar a operação de desbaste de forma rápida e produtiva.

A partir do ponto onde os adaptadores sólidos convencionais se tornam curtos para a profundidade de alcance exigida pela geometria do molde ou matriz é hora de iniciar a utilização de sistemas modulares, com montagens feitas passa-a-passo. Ou seja, montagens com adaptadores de extensão ou prolongadores, como também são chamados, montados um a um, que podem realizar as operações de usinagem que aquele novo comprimento de montagem permitir.

Desafios

O primeiro desafio em utilizar sistemas modulares de ferramentas é saber a hora de parar de montar extensões convencionais e partir para sistemas mais adequados aos longos balanços de ferramentas.

É comum o usuário colocar o foco somente na solução do seu problema inicial, que é alcançar determinada superfície a ser usinada e crer que com qualquer comprimento de ferramenta será possível usinar.

Com sistemas convencionais de ferramentas modulares ficamos limitados a 5xD de comprimento útil. A partir dessa dimensão devemos buscar sistemas antivibratórios que, dependendo da aplicação de usinagem à qual se destinam, podem ser de vários tipos: com hastes de metal pesado, bastões de metal duro embutidos na haste da ferramenta, hastes sólidas de metal duro ou sistemas com mecanismo antivibratório.

O segundo desafio é a definição dos parâmetros de corte a serem aplicados. Quanto maior a montagem menores devem ser os parâmetros de dados de corte.

Não existe uma fórmula exata e pré-definida que nos diga de quanto tem que ser a redução de dados de corte em função do aumento do comprimento das ferramentas, pois cada situação de usinagem é diferente da outra e muitas variáveis estão em jogo. A prática, no entanto, nos dá algumas indicações.

Dicas para usinagem com ferramentas longas

- No desbaste, prefira fresas de alto avanço. São mais produtivas e favorecem a estabilidade em montagens longas.

- Calcule a taxa de remoção de material (Q) para escolher qual a ferramenta a ser usada e dados de corte mais produtivos.

- Prefira sistemas modulares de montagens de ferramentas aos sistemas sólidos.

- Acima de 5xD de comprimento, utilize sistemas antivibratórios.

- A partir de 4xD de comprimento de montagem, a cada 1xD de aumento no comprimento reduza os dados de corte em aproximadamente 30%.

- No caso de fresamento, quanto maior for o comprimento das montagens menores devem ser as profundidades de axiais (ap) e radiais (ae) utilizadas.

Fonte: O Mundo da Usinagem