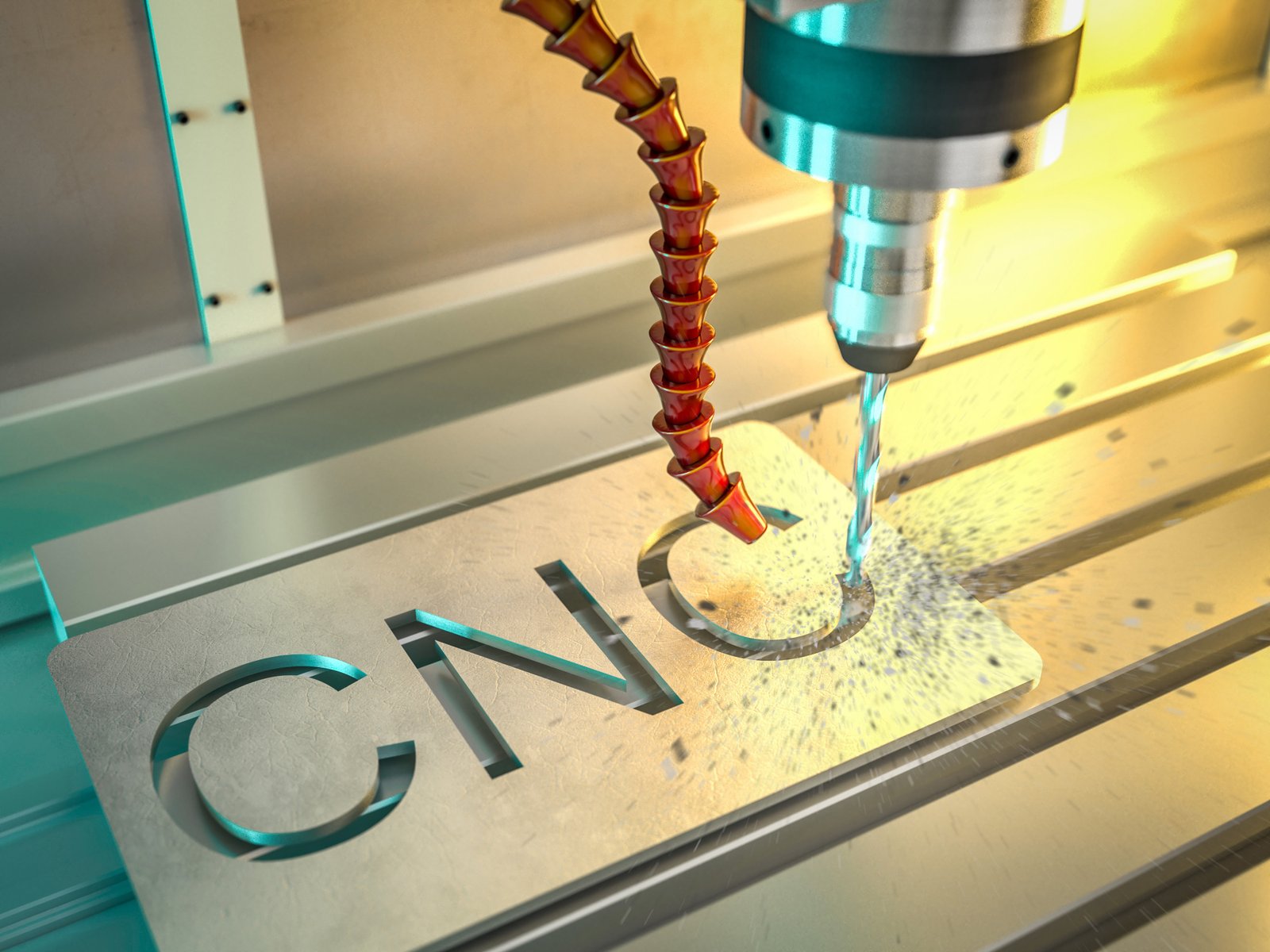

Analisando os fundamentos da manufatura da Indústria 4.0, aplicados às máquinas CNC ou qualquer outro tipo de máquina, sejam elas: de arranque de cavaco, conformação ou por corte a laser, água, plasma, injetoras de plásticos e/ou de alumínio, etc. Todas terão que atender os requisitos: conectividade, flexibilidade, velocidade, sincronismo e inteligência.

LEIA MAIS:

Hábitos importantes dos líderes de sucesso

O papel das redes sociais para a indústria

Tecnologia no recrutamento

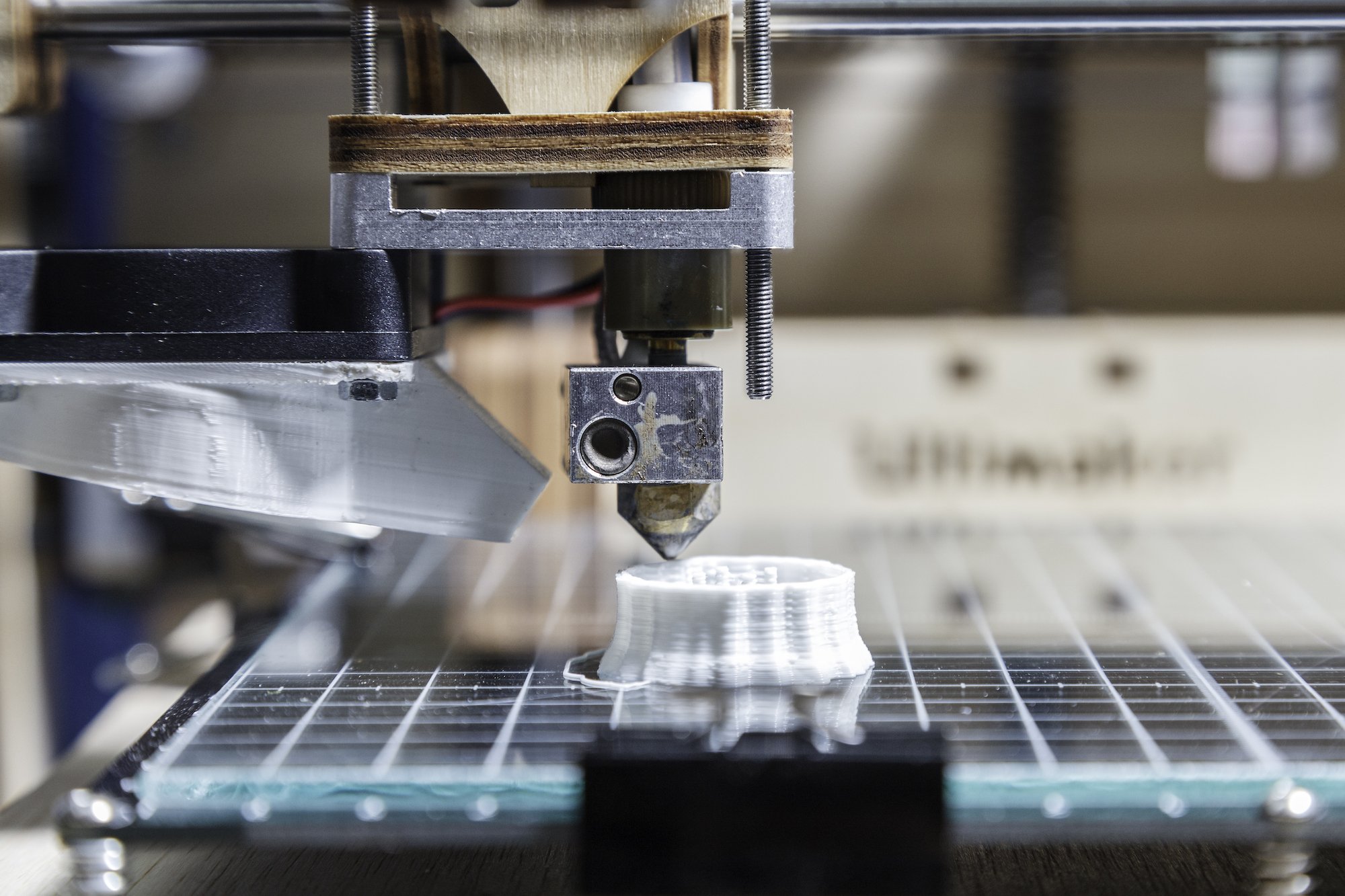

Tradicionalmente as máquinas CNC, embora o segundo “C” significasse computadorizado, sempre ficou à margem da administração direta ou dos outros módulos do ERP. Nunca foi exigido das máquinas CNC um sistema conectado com retorno de informações que pudessem ser aproveitados, como conhecimento, para uma administração da produção em tempo real, um pouco de inteligência elas sempre tiveram. A possibilidade de conexão com o sistema ERP da empresa passa a ser fundamento obrigatório na visão da Industria 4.0.

O futuro das máquinas CNC

As máquinas CNC ou com CLP, passarão, com a integração e conexão, a reportar o que ela está fazendo em tempo real, qual a sua eficiência, se está sendo bem ou mal utilizada, qual grau de qualidade ela consegue produzir, diagnósticos antecipados de problemas para manutenção preditiva e preventiva através de alarmes de aviso, anomalia no processo, enfim, se parou, parou porque? Se o seu status ótimo é estar funcionando muito próximo do tempo disponível programado.

Vai poder garantir qualidade na fonte, respeitado os limites de capabilidade, com a medição através de apalpador ou através de varredura à laser, o que for mais rápido vai ficar incorporado ao processo. Vai poder monitorar e sensorear o acabamento superficial determinado no projeto da peça em usinagem, com medição da rugosidade em processo com o apalpador ocupando uma posição da torre ou do magazine da máquina.

Com isto vai poder gerar gráficos de qualidade, CEP, por exemplo, importante na rastreabilidade dos produtos processados, garantindo a precisão e a repetibilidade, de um produto padrão de alta confiabilidade, importantes nas peças da indústria de aviação entre outras. Tão logo termine uma ordem de produção, já disponibiliza a carta do processo no servidor a quem interessa a rastreabilidade. A rastreabilidade deixa de ser o centro do objetivo, pois, a garantia de que o processo está com qualidade assegurada é mais importante que a informação, porque o sistema garante a qualidade a partir do conhecimento adquirido e armazenado em um banco de dados.

Sob o ponto de vista administrativo, as máquinas CNC devem poder receber as ordens de produção e seu respectivo sequenciamento, não deixando dúvidas do que fazer e em que hora fazer, e com qual recurso disponível. Muitas vezes esta dúvida faz a máquina ficar parada esperando a definição do gestor da produção.

Embora a máquina CNC tenha nascido dentro desses fundamentos, ainda muitas variáveis que conferem flexibilidade às máquinas são mal administradas e equacionadas. Em pleno século XXI, as máquinas CNC não estão conectadas com um sistema CAD/CAM/DNC/APS/MES, são poucas empresas que esboçam esta utilização, outras estão piores ainda, os programas são executados no “pé” da máquina redundando em muitas horas de máquinas paradas diária, semanal, mensal e anual. O carregamento da máquina num horizonte conhecido, será conhecido antecipadamente com utilização dos softwares APS/MES, garantindo que a entrega será pontual e no prazo contratado pelo cliente.

Os zeramentos, então, que podem ser absolutamente conhecidos no CAM, tem o seu procedimento executado com a máquina parada, contribuindo para o aumento do setup. A máquina está preparada para receber o zeramento, com tempo zero, através do carregamento das informações por DNC nas máquinas CNC, com isto quanto tempo não reduzimos no setup?

Na base de planejamento, utilizando-se de bancos de dados de fixadores e ferramentas, além do recurso de classificação e codificação de peças para formação de famílias de peças, todas as informações podem e devem ser enviadas ou estar disponíveis para o setor de pré-set preparar com muita antecipação o ferramental que deve ser utilizado em função do planejamento e programação da produção.

Este setor, no sistema da Industria 3.0, fica alienado do conhecimento prévio do planejamento e programação da produção. Na Indústria 4.0, as informações estarão disponíveis em tempo real e com alarmes ligados informando sobre providências não tomadas antecipadas para a máquina não parar. O sistema de CAD/CAM/DNC é o responsável pela estruturação dessas informações. As informações estruturadas contribuem para a flexibilidade do sistema produtivo.

As máquinas CNC, cada vez mais estão priorizando em seu projeto torres ou magazines de ferramentas, com um grande número de ferramentas, que permitem executar todas as ordens produção do dia sem trocar ferramentas desgastadas, outra, como torno, tem que ter magazine com castanhas para mudança automáticas e rápidas para priorizar a redução do tempo de setup ou mesmo para setup quase zero.

Por outro lado, os centros de usinagens CNC, contam com sistemas de troca rápidas de paletes ou mesmo são equipados com mesas auxiliares e com sistema de “zero point” de alta precisão de posicionamento.

Outro recurso que as máquinas CNC cada vez mais terão como usual, será robôs para troca de ferramentas a partir de um magazine auxiliar postado ao lado da máquina, além, é claro, do monitoramento do desgaste das ferramentas em programação de atuação do probe no tempo de processamento, vantagem disto é que este tempo é absoluto e fará parte do tempo de processamento e será absoluto e repetitivo, muito importante na administração do controle do tempo de ocupação do recurso, com capacidade finita.

A velocidade de processamento, então, está na indústria 4.0, na redução do tempo de ocupação do recurso aumentando sua disponibilidade para uma grande variedade de itens em pequenos lotes.

O sincronismo, virá na Indústria 4.0, da integração de todos os recursos produtivos da manufatura, que estará administrando muitas ordens de produção, que deverão estar sincronizadas entre vários centros produtivos, ordenando a fabricação, de uma mesma ordem simultaneamente, garantindo o atendimento do cliente integralmente e de acordo com sua importância no portfólio, garantindo também que o OTIF, indicador que mede a entrega de pedidos integralmente, no prazo contratado, e com um indicador próximo de 100%.

Vale lembrar aqui que quanto mais próximo dos 100% estiver o OTIF, maior será a satisfação do cliente e maior a fidelidade com a marca e a repetição da compra. O OTIF é o indicador mais importante na era do e-commerce.

Os computadores de todas as máquinas CNC e seus sensores estarão interligados, entre si, garantindo o sincronismo entre os recursos, e qualquer desvio do que foi programado os alarmes alertarão os gestores da manufatura, de qualquer perda de sincronismo que coloque em risco o atendimento de todas as ordens de um determinado cliente para uma determinada data.

As máquinas CNC serão dotadas de tamanha inteligência que ajudará o gestor na tarefa de reposição, na administração do sincronismo das ordens de produção, de modo integrado com outros recursos e poder informar, através da tecnologia RFID, se tudo que for necessário para execução de uma ordem de produção está disponível para o sequenciamento planejado, caso não esteja, a própria máquina sugere ao gestor um novo sequenciamento alternativo e informa quando o item que não estava completo para ser produzido deve entrar novamente na sequência do turno, ou se necessitará de horas extras no recurso e quanto isto pode afetar o atendimento do cliente.

Ao gestor restará concordar com um simples OK ou propor nova programação em função de política de fornecimento.

A gestão que era atribuição única do gestor da produção, agora passa a ser compartilhada com a inteligência das máquinas CNC. Cabe ao gestor a gestão da melhoria contínua para que a eficiência do equipamento nunca fique abaixo de um OEE de 85%, KPI este de empresas de classe mundial.

A flexibilidade das máquinas ferramentas CNC, particularmente, os tornos e os centros de usinagens, contam com a integração, com os sistemas CAD/CAM/DNC/APS/MES, a formação de famílias de peças, utilizando-se da tecnologia de grupo (TG), com a introdução na base do projeto de codificação e classificação especificadas em projeto e desenhos, o correto aproveitamento das quantidades de ferramentas que tenham uma torre ou um magazine, para que não haja trocas num turno inteiro.

A fixação de referências nos desenhos para que o processo saiba exatamente o zero peça, as informações sobre as ferramentas que orientam na similaridade de processo para que o processo possa pré estabelecer os zeros da ferramenta, as características do sistema de fixação para o zero fixo do dispositivo, enfim, os zeros fixos, eliminando a necessidade de zeramento contribui para o setup zero. A manufatura sem papel e a documentação precisa, proporcionada pelo sistema CAD/CAM, diminui a possibilidade de erros humanos e paradas por indefinições das variáveis de zeramento.

As máquinas conectadas a um sistema de coleta de dados de chão de fábrica e integradas ao ERP da empresa, disponibiliza informações precisas e em tempo real do que acontece com a eficiência do equipamento e possibilita ao gestor as eventuais correções de rumo, seja ele administrativo ou técnico. Se setup zero é um dos principais fundamentos do sistema, então, tem que ser monitorado para sua otimização.

Máquinas CNC, como os centros de usinagens, passarão a utilizar mais de uma mesa em sistema rotativo, também conhecido como carrossel, para que todas as peças de um determinado sequenciamento de ordens de produção possam ser trabalhadas sem interrupção, aliada a quantidade de ferramentas do magazine. Seguindo a mesma linha de raciocínio os dispositivos do torno serão trocados integralmente no caso de uma placa ou parcialmente no caso das castanhas de fixação, de maneira automática. Neste o caso todas as variáveis do setup serão de autonomia da máquina inteligente.

A máquina, por tudo isto, decidirá o que fazer, em que quantidade e em que hora, com as informações e variáveis perfeitamente e precisamente definidas pelo sistema integrado da Indústria 4.0 com o APS/MES.

Fonte: Ind4.0