A Indústria 4.0 já é uma realidade em boa parte do mundo. E nos quatro cantos, são poucas as pessoas que nunca ouviram falar sobre essa revolução.

LEIA MAIS:

Usinagem com ferramentas longas: 4 detalhes importantes

Usinagem Industrial: motivos para contratar uma empresa especializada em 2021

Indústria 4.0: Estamos preparados?

O termo refere-se ao futuro da manufatura e as suas mudanças eminentes.

A 3ª Revolução Industrial, que acontece desde a metade do século passado, colocou em pauta e fez surgir ambientes mais produtivos e tecnológicos.

Falar sobre a indústria 4.0 é falar sobre processos eficientes aliados a tecnologia, assim como plataformas avançadas, inteligência artificial, machine learning, internet das coisas (IoT), Big Data e muito mais.

Todas essas ferramentas, se unidas, alavancam, aumentam e aprimoram a produção em larga escala e de qualidade das fábricas.

E esse avanço se dá em todos os campos industriais, inclusive no da usinagem.

A indústria 4.0 e a usinagem

Todos que trabalham na área da usinagem vem se perguntando como o setor será afetado pela indústria 4.0.

Como as máquinas e as tecnologias se desenvolverão e como será o futuro para as empresas.

Assim como em toda indústria de manufatura, a usinagem busca a simplicidade e eficiência.

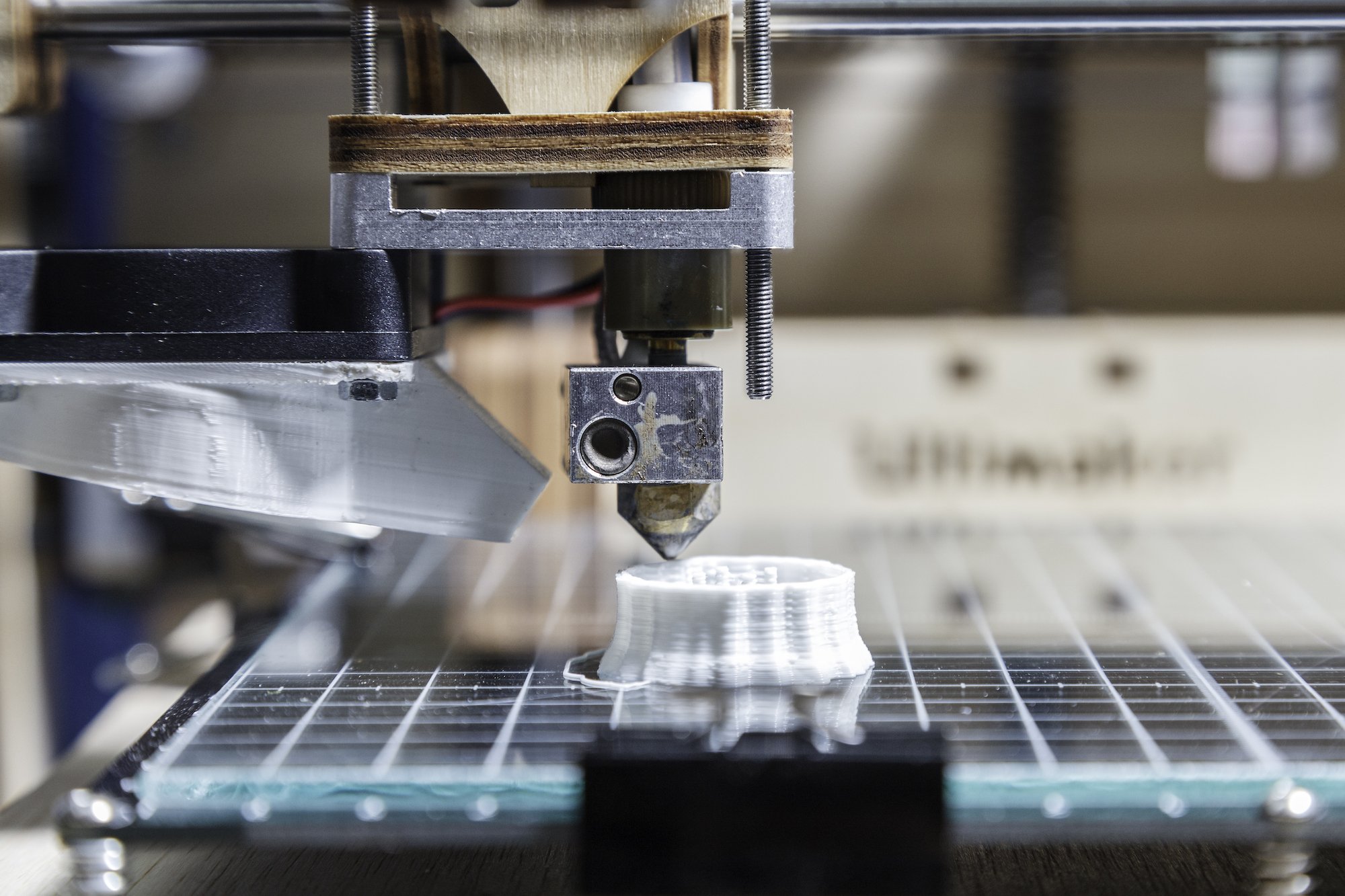

As operações realizadas em máquinas CNC e afins, caminham para um futuro mais conectado e inteligente, com mais recursos, dispositivos e sistemas que resultarão em processos mais rápidos e eficazes.

As máquinas convencionais serão completamente substituídas e dispositivos conectados farão sincronia com sistemas que garantirão acessibilidade a um grande fluxo de dados.

O conteúdo digital será totalmente implantado, processado e analisado com o objetivo de melhorar operações já existentes ou, até mesmo, iniciar novas.

Funcionários e operadores terão mais praticidade no seu dia a dia dentro de uma indústria de usinagem, com abordagens mais práticas e o mínimo de envolvimento durante a produção.

Uma das características mais evidentes e importantes serão as máquinas-ferramentas, uma vez que a indústria 4.0 mudará o modo como elas são aplicadas.

Os pontos mais importantes de mudança na Indústria 4.0

Manutenção preventiva

Métodos convencionais de produção e máquinas do mesmo tipo tendem a não ter uma confiabilidade tão grande.

Sua inatividade por longos períodos e os custos derivados disso, como mão de obra, taxas de produção e manutenção, são muito prejudiciais.

Empresas de usinagem podem sofrer grandes perdas, com o mínimo de inatividade dessas máquinas.

E seu conserto e manutenção faz com que apenas uma hora de ausência, já represente perda de dinheiro.

A indústria 4.0 chega para apresentar novas tecnologias de manutenção preventiva.

O fluxo poderoso de desempenho, aliado ao processamento de dados em tempo real, faz com que equipes de manutenção tenham um preparo mais eficiente para falhas e erros no maquinário.

Se o problema é detectado previamente, ele pode ser solucionado antes das operações pararem e o prejuízo se instalar.

Soluções de Big Data, também servem para criar modelos e algoritmos preditivos, que podem ser utilizados com o objetivo de identificar futuras falhas que, em sua maioria, seriam indetectáveis.

Sendo assim, máquinas e equipamentos do setor de usinagem tendem a operar ininterruptamente, com um menor risco de erros e falhas e com sua produtividade alavancada em larga escala.

Centros de usinagem

Antes mesmo da implantação completa da indústria 4.0, toda infraestrutura de fabricação deverá ser colocada em prática.

Todo e qualquer dispositivo presente na fábrica deve se conectar a uma rede confiável e poderosa, privada ou pública.

As instalações voltadas para a fabricação, além das oficinas de maquinário sofrerão com realocações a fim de melhorar sua conectividade.

Impulsionadores de sinal e ferramentas de rede mais fortes precisarão ser implementados para alcançar determinadas áreas de uma fábrica e equipamentos deverão ser totalmente atualizados e melhorados através da sincronização da internet das coisas.

A indústria 4.0 mudarão completamente a forma de distribuição dos centros de usinagem dentro da uma fábrica.

Ambientes conscientes e dotados de inteligência deverão ser mais comuns.

Os sensores serão usados para monitorar essas informações e encontrar maneiras melhores e inteligentes de estruturar uma fábrica.

A produtividade ideal é o grande foco da indústria 4.0 e muitas das soluções culminam em benefícios amplos e gerais, com um aumento significativo da produção e o melhoramento de processos.

A melhor forma de atingir isso é por meio do aumento das máquinas-ferramentas e dos hardwares existentes para propiciar ambientes inteligentes.

Onde as máquinas não são totalmente atualizadas, é possível implementar sensores de IoT e dispositivos similares para reunir os dados necessários e otimizar as métricas.

Não é sobre estar mais informado – é tão importante introduzir controles mais inteligentes. Equipamentos inteligentes e conectados atendem a essa ideia, oferecendo funcionalidade remota e suporte à rede.

Economia de energia

É óbvio que máquinas e ferramentas de usinagem consomem bastante energia, mesmo desligadas ou em repouso.

Afinal, são equipamentos de grande porte e com um funcionamento elaborado.

Recursos disponibilizados pela indústria 4.0 podem gerenciar melhor o consumo de energia dentro das empresas de usinagem.

A internet das coisas (IoT) surge para melhorar esse consumo e gerar essa economia.

Os dados coletados pelos sensores e plataformas da ferramenta informam melhor o andamento das operações.

Além disso, é possível contar com medidores inteligentes que podem ser instalados a fim de controlar o fluxo de energia mais eficientemente.

As máquinas e equipamentos podem sofrer automações e serem alimentados adequadamente, diminuindo assim o impacto ambiental e gerando economia de recursos.

Medidas simples, como as relacionados a iluminação podem gerar grande impacto nessa economia de energia.

Inspeção de qualidade

Garantir a qualidade de um negócio industrial diz respeito, acima de tudo, ao momento de uso das máquinas e equipamentos em questão.

A partir do momento em que há um mau funcionamento dessas ferramentas, a eficiência na produção é perdida e sofre com imprecisões, resultado em produtos finais defeituosos ou com a sua qualidade prejudicada.

Todas as fábricas devem contar com processos de garantia de qualidade para fins de inspeção de produtos e componentes, buscando com mais agilidade e precisão possíveis erros e defeitos.

Entretanto, esse é um procedimento que pode levar um tempo prejudicial a companhia e acabar atrasando a produção.

Além disso, essa inspeção pode deixar passar alguns produtos que não estão em bom estado, gerando envios de materiais abaixo da qualidade ideal.

A indústria 4.0 com suas tecnologias avançadas farão uma grande revolução nessa área, com uma transformação completa dos métodos de inspeção de produtos e componentes.

O controle de qualidade em tempo real será instalado por meio de sistemas automatizados.

A coleta de dados sobre as condições, qualidade e estado dos produtos será mais rápida e eficiente.

Tudo isso, será combinado com dados e informações sobre os equipamentos e seus processos em tempo real.

Um perfil mais completo de operações será traçado e elementos em tempo real serão introduzidos no momento do controle da qualidade.

Interfaces

A melhora nas interfaces de máquinas presentes dentro da indústria da usinagem não diz respeito somente a questões ligadas ao desempenho e a operações regulares.

Também são instrumentais os padrões de comunicação aplicados às interfaces homem-máquina. A maioria dos operadores realiza operações no dia a dia junto de máquinas e robôs, chamados popularmente de cobots.

A indústria 4.0 implantará novas oficinas e chãos de fábrica muito mais eficientes e tecnológicos.

Isso se dará com o trabalho em conjunto de humanos, robôs e máquinas, tornando o ambiente ainda mais tranquilo e com uma segurança elevada.

Para atingir esse nível será preciso habilitar e melhorar as interfaces existentes para o uso humano.

Operadores poderão realizar o seu trabalho de forma remota e fornecer comandos em tempos real.

Os sistemas de relatórios fornecerão alertas e informações automaticamente para os operadores, em qualquer local que eles estejam.