A usinagem de 5 eixos oferece inúmeras possibilidades quanto aos tamanhos e a complexidade das peças que podem ser usinadas.

LEIA MAIS:

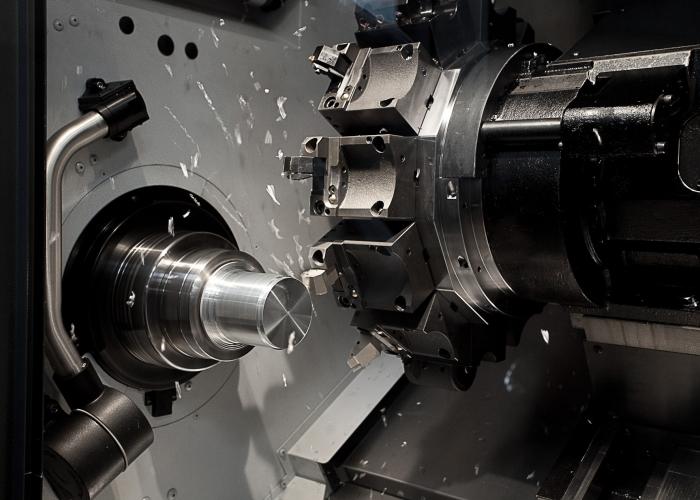

Torno CNC: O que é e como funciona

Fresadora CNC: Tudo sobre a máquina

O papel do operador de máquina CNC

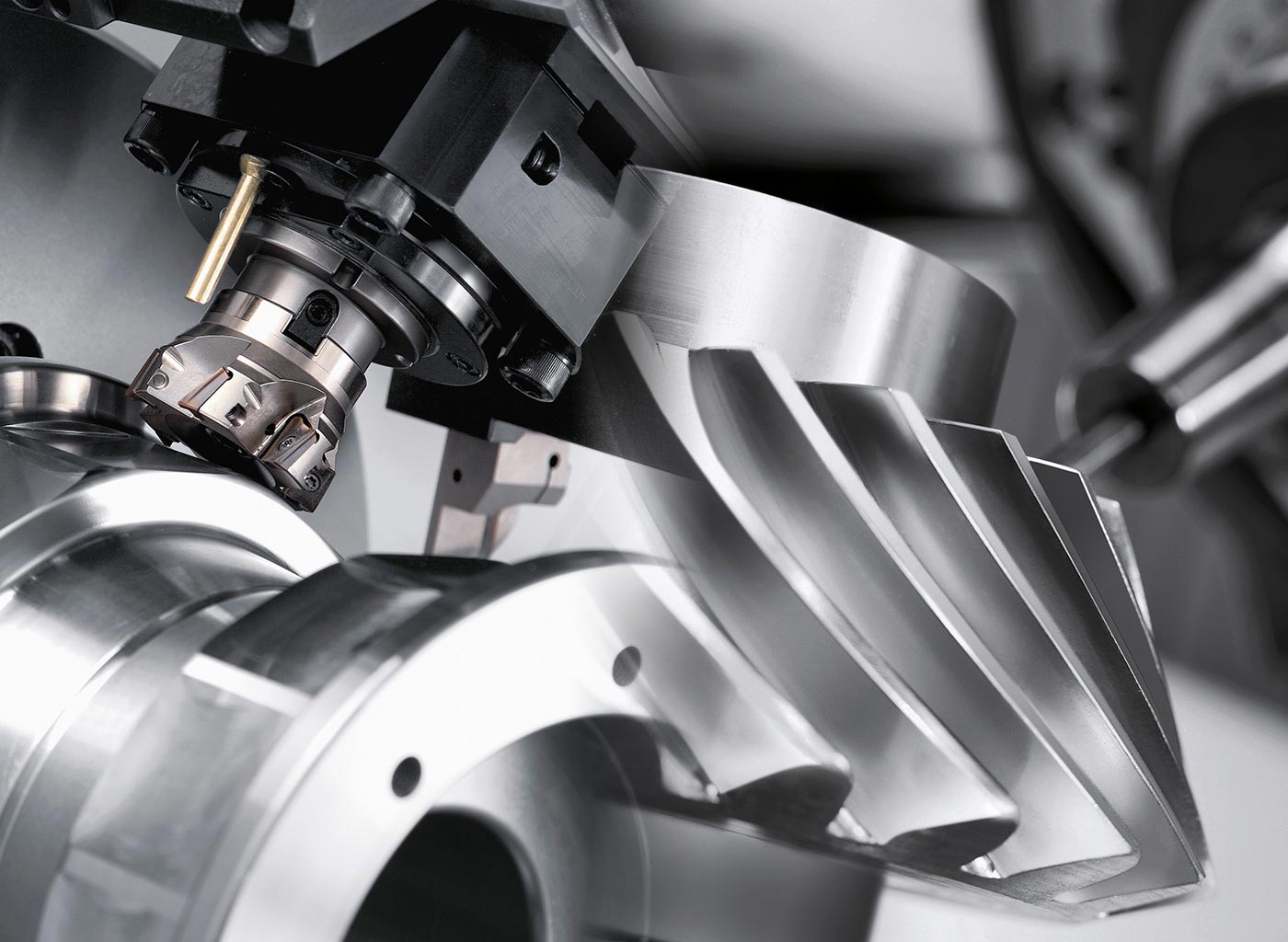

O termo “5 eixos” diz respeito ao número de direções em que a ferramenta de corte pode se mover. No caso do centro de usinagem de 5 eixos, a ferramenta de corte se move linearmente através dos eixos X, Y e Z e gira nos eixos A e B abrangendo assim qualquer direção de corte na peça.

Em resumo, é possível usinar cinco lados de uma peça em um único setup.

A configuração específica de uma máquina de 5 eixos determina quais dos dois eixos de rotação ela utiliza. Os eixos rotativos de algumas máquinas são expressos através do movimento da mesa, enquanto outras giram o eixo em si.

Cada qual têm suas vantagens exclusivas, a primeira por exemplo oferece maiores volumes de trabalho, pois não é necessário compensar o espaço ocupado pelo eixo rotativo. Por outro lado, as máquinas com rotação giratória podem suportar peças mais pesadas, uma vez que a mesa é sempre horizontal, então a escolha deve ser condizente com a necessidade.

Diferenças para as outras máquinas

O centro de usinagem de 5 eixos possui três eixos lineares (X, Y e Z) e dois eixos rotativos (A e B) que são capazes de trabalhar simultaneamente para executar usinagens complexas.

Com 3 + 2, a máquina executa um programa de 3 eixos com a ferramenta de corte travada numa posição em ângulo desejada. Esse processo simplesmente usa o quarto e quinto eixo para orientar a ferramenta de corte numa posição fixa em vez de movê-la continuamente durante o processo de usinagem.

Vantagens do centro de usinagem 5 eixos

A tecnologia de 5 eixos simultâneos aumenta os limites dos tipos de geometria de peças que podem ser usinados. A capacidade de produzir componentes de alta complexidade em um único setup nas máquinas 5 redefinições das capacidades dos engenheiros.

Confira alguns benefícios:

- Usinagem de formas complexas em um único setup aumentando a produtividade;

- Economia de tempo e dinheiro com menos dispositivos de fixação;

- Melhoramento da rentabilidade e fluxo de caixa, com prazos de entrega menores;

- Peças com precisão superior devido à eliminação de múltiplas estações de trabalho;

- Capacidade de usar ferramentas de corte mais curtas com velocidades de corte mais altas sem vibrações, possibilitando assim, atingir acabamentos de superfície superior e melhor qualidade da peça em geral.

Quando utilizar o centro de usinagem de 5 eixos

O processo de decisão entre a utilização de um centro de usinagem de 3 eixos ou 5 eixos não é tão simples, uma vez que os custos de produção são os fatores determinantes.

Entretanto, existem algumas perguntas básicas que devem ser feitas:

- O processo necessita de uma usinagem contínua ou simultânea ou pode ser separado em etapas?

- A complexidade do perfil da peça necessita de movimentação da ferramenta de corte?

- O tempo de processo fica otimizado a cada reorientação e troca da ferramenta?

- É possível que o equipamento que trabalha com três eixos obtenha os mesmos resultados que aquele que trabalha com cinco eixos?

- Quais são os riscos de colisão?

- Qual opção proporciona maior desgaste de ferramental?

Como obter o máximo rendimento de um centro de usinagem 5 eixos

É comum dentro da indústria encontrarmos equipamentos com recursos de 5 eixos sendo subutilizados.

Determinadas empresas possuem a máquina, mas não a utilizam de forma a atingir sua capacidade total, ou podem não ter o software necessário para criar um programa que explore todos os recursos dela.

Não é incomum que as empresas que adquirem um centro de usinagem 5 eixos acabem utilizando somente 3 deles.

Portanto, antes de escolher por esse equipamento, é importante ter a capacitação técnica para colocá-lo para funcionar em condições ideais.

Embora ter um mecânico com o conjunto de habilidades correto seja o principal contribuinte para maximizar a capacidade de uma máquina de 5 eixos, o controle e o software são igualmente importantes.

O software da máquina deve ser capaz de processar os dados com rapidez suficiente para que o caminho da ferramenta seja um movimento agradável, suave e uniforme, ressaltando a importância de ter uma linguagem bem programada.